درباره مواد و مصالح ساختمانی

مقدمه

به موازات پيشرفت صنعت و فن آوري مصالح ساختماني هر روز متنوع تر مي شود و كمتر ممكن است در يك سال چندين نوع مصالح جديد ساختماني به بازار عرضه نگردد . اين مصالح ممكن در اسكلت اصلي ساختمان مورد استفاده قرار گيرد يا به عنوان مواد تكميلي و تزييني به كار رود .

بعضي از مصالح ساختماني را مي توان مصالح نتي ناميد كه سالهاست مورد استفاده قرار مي گيرند تنها ، فن آوري جديد طرز به كاربردن و محافظت و افزايش مقاومت آنها را مورد مطالعه قرار مي دهد تا اگر نقصاني در به كاربردن اين مصالح وجود داشته باشد مرتفع سازد و با پيشرفت فن آوری ، هر روزه مصالحي تهيه و به صورتهاي مختلف در ساختمانها مورد استفاده قرار مي گيرند.

انواع مواد و مصالح ساختمانی

مصالح ساختماني گاهي به همان صورتي كه در طبيعت يافت مي شوند فقط با شكل دادن مورد استفاده قرار مي گيرند و گاهي ، از تركيب آنها با يكديگر مصالح جديدي به دست مي آيد مثل سيمان كه از تركيب سنگ آهك و خاك رس به كمك حرارت حاصل مي شود يا گچ و آهك كه از پختن سنگ گچ و سنگ آهك بدست مي آيد.

اخيراً مواد و مصالحي از تركيبات شيميايي و به روشهاي صنعتي به دست آمده است مثل P.V.C ، پلي يورتان ، كه به مرور جاي مصالح طبيعي را خواهند گرفت چنانكه در بعضي موارد در قطعات پيش ساخته گچي و يا بتوني از الياف مصنوعي نيز استفاده مي گردد.

كانيها

چون كانيها واحدهاي سازنده سنگها هستند ، بايد قبل از سنگها مورد بررسي قرار گيرند به طور كل مي توان گفت كاني يا مينرال جسم جامد طبيعي همگن و متبلوري است كه داراي منشأ غير آلي است و داراي تركيب شيميايي مشخص و ساختمان اتمي منظمي مي باشد. بلورهاي مصنوعي كه در صنعت جواهر سازی تهيه مي شود و كربنات كلسيمي كه بوسيله بدن جانوران دريايي ترشح مي گردد جزء كانيها نيستند.

سختی

مقاومت هر كاني در مقابل خراشيدن يا ساييده شدن را سختي آن گويند و اگر جسمي جسم ديگر را خراش دهد از آن سخت تر است.

الماس سخت ترين و گرافيت نرم ترين كانيهاست و اين امر به پيوند ملكولي آنها مربوط است.

سنگها

سنگها اجسام طبيعي سخت شده اي هستند كه از يك يا چند كاني بوجود آمده اند . انواع سنگها عبارتند از : سنگهای آذرين ـ سنگهای رسوبي ـ سنگهای دگرگون شده و سنگهای آذر آواری

سنگهاي ساختمانی

سنگي است كه از معدن بدست مي آيد بايد برای مصرف در ساختمان آماده شود و معمولاً به دو صورت كار شده و خورد شده ( شن و ماسه ) آماده مي شوند . سنگهای كار شده را به شكل يك تيشه ای ، دو تيشه ای تخت ، تراش ،ساييده ، لاشه و كلنگي در قسمتهای مختلف ساختمان از قبيل پي ، ديوار ، نماي كرسي چيني

( از اره ) نماي ديوار ، پله ، فرش كفها ، و نماي و نماي داخلي و خارجي ساختمان مصرف مي كنند سنگهای خرد شده را بسته به ريزي و درشتي دانه هايشان نامگذاري ميكنند .

دانه هاي با قطر ريزتر از 9/ ميليمتر را گرد سنگ ، دانه هاي با قطر بين 9/ تا 2 ميليمتر را ماسه ، دانه هاي با قطر بين 2 تا 25 ميليمتر را نرمه سنگ و دانه هاي با قطر بين 25 تا 60 ميليمتر را خرده سنگ مي گويند ، دانه هاي درشت تر از 60 ميليمتر را پاره سنگ ، لاشه سنگ و تخته سنگ مي نامند .

سنگهاي نما : اين سنگها را در كارخانه به شكل لوح ( سنگ پلاك ) به ضخامت بين 6 تا 30 ميليمتر مي برند و روي آن را مي سايند تا صيقلي شود .

سنگهاي نمايي كه در ايران مصرف مي شوند بيشتر آهكي هستند زيرا درجة سختي سنگ آهك 3 و بريدن آن آسان است مانند سنگ تراورتن كه سنگي آهكي است .

سنگ آرگونيت و تراورتن هر دو از ته نشين شدن مواد آهكي آب چشمه هاي پيرامون آتشفشانها حاصل شده اند . سنگ گرانيت به رنگهاي مختلف ، سنگي است آذرين و بسيار مقاوم در برابر عوامل فرسايش كه اخيراً در نماهاي خارجي و داخلي ساختمان فرش كف و پله از آن استفاده مي گردد .

چسبندگي سنگها به ملات

براساس آزمايشهاي انجام شده ميزان چسبندگي سنگها با ملات سيمان خالص به شرح زير است :

1ـ سنگهاي آهكي سست داراي چسبندگي خوبي نيستند .

2ـ سنگهاي آهكي سخت و نيمه سخت داراي چسبندگي بسيار خوبي هستند .

3ـ سنگهاي آهي فشرده چسبندگي متوسطي دارند .

4ـ گرانيتها نيز كمي چسبندگي دارند .

5ـ كوارتزيت و شيشه ها چسبندگي بسيار ضعيفي دارند .

نامگذاری مصالح سنگی

مصالح سنگي بسته به ريزي و درشتي دانه ها به گروه هاي زير تقسيم مي شوند:

گروه درشت دانه از قطر 60 ميلي متر تا 2 ميليمتر كه شن ناميده مي شود.

گروه ميان دانه از قطر 2 تا 06/0 كه ماسه ناميده مي شود.

گروه ريز دانه از قطر 06/0 تا 002/. ميلي متر كه لاي ناميده مي شود.

و از قطر 002/0 ميليمتر كمتر بنام خاك رس نامگذاري شده است.

خشت

خشت ، خاك نمناك و يا گلي است كه به آن شكل داده باشند . گل مصرفي مخلوط همگن و ورز ديده آب و خاك مي باشد. خشت پخته شده را آجر مي نامند كه در فصل بعدي به آن مي پردازيم.

نحوه ساخت خشت

گلي كه براي خشت زدن استفاده مي شود شكل خميري دارد و بايد 15 تا 20 درصد ماسه داشته باشد. چنانچه مقدار ماسه آن كمتر باشد خشت موقع خشك شدن ترك مي خورد. در قديم ساختن گل بت دست انجام مي شد. خاك را بصورت آب خورده در مي آوردند و در آن آب ريخته ، زير و رو مي كردند تا گل درست شود.

گل را مي خواباندند تا كم كم آب به خورد خاك برود و خاك به حالت خميري در آيد. سپس گل را در قالب چوبي كه روي زمين صاف گذاشته بودند قرار داده و با انگشتان دست به آن فشار وارد مي كردند تا قالب پر شور و گل شكل بگيرد. سپس روي خشت را با كف دست مالش مي دادند تا تخت شود. آنگاه قالب را بر مي داشتند و آن را براي خشت بعدي تميز كرده پهلوي خشت قبلي قرار مي دادند تا خشت بعدي را در كنار خشت قبلي درست كنند.

خشتي كه با دست درست مي شود پوك است و تاب زيادي ندارد و خشت مالي با دست بسيار كند و گران تمام مي شود.

سه روش كلي براي خشك كردن خشت وجود دارد :

1 ـ خشتهاي تر را در اتاقهايي كه روي كوره هاي هوفمان مي سازد قرار داده از پايين اتاق هواي گرم و خشك به خشت مي رسانند و هواي نمناك از بالا خارج مي شود.

2 ـ خشتها به طور اتوماتيك در واگنها چيده مي شوند. اين واگنها به اتاقهاي مخصوص خشت خشك كني هدايت مي گردد و در آنجا هواي داغ را از پايين وارد مي كنند و هواي سرد و نمناك شده را از بالا مي ممكند.

3 ـ خشتها را روي واگنها قرار داده به درون تونل مخصوص هدايت مي كنند. از كف تونل از نزديكي در خروجي به سوي در ورودي هواي داغ مي دمند. در ابتداي ورود خشتها به تونل هوا ملايم است و به تدريج هر چه به در خروجي تونل نزديك مي شوند شدت گرما بيشتر مي شود . در اين طريقه خشتها يك روزه خشك مي شوند.

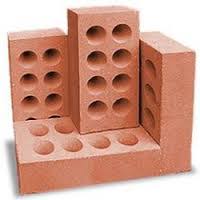

آجـر

آجر مصالحي است ساختگي و دگرگون شده كه از پختن خشت به دست مي آيد . همانگونه كه ذكر شد ماده اصلي آجر خاك مي باشد كه خود از اجزاي مختلف تشكيل شده است.

مواد اوليه گل آجر

گلي كه در خشت زدن براي تهيه آجر استفاده مي شود شكل خميري دارد و بايد 15 تا 20 درصد ماسه داشته باشد. چنانچه مقدار ماسه آن كمتر باشد آجر موقع خشك شدن ترك مي خورد و موقع پختن نيز تغيير شكل زياد مي دهد و اگر مقدار ماسة آن زياد باشد آجر داراي تخلخل زياد شده سست مي شود.

شكل آجر

در زمانهاي قديم آجرها به ابعاد 5×4×4 سانتيمتر به نام آجر نظامي و همچنين در ابعاد 5 × 25×25 سانتيمتر ساخته مي شد كه براي ديوار چيني و پوشش سقفهاي تيغه اي و اغلب براي فرش كفها به كار مي رفت.

بتدريج شكل آجرها تغيير يافته ، به اندازه هاي كنوني تبديل شده است ( 5*11*23 سانتيمتر و يا 5*10*21 سانتيمتر ) به طور كلي طول آجر بايد دو برابر عرض آن بعلاوه يك سانتيمتر باشد . آجرها ممكن است به صورت توپر ، توخالي و يا سوراخ دار تهيه شوند .

شكل سطح مقطع سوراخهاي آجر ، مربع ، مستطيل و يا گرد مي باشد ولي طبق استاندارد بايد روابطي بين ابعاد سوراخها وجود داشته باشد .

مثلا ضلع مربع نبايستي از 15 ميليمتر بيشتر باشد و قطر سوراخهاي دايره شكل نبايد از 20 ميليمتر بگذرد و براي سوراخها ي مستطيل شكل حاصل ضرب طول × عرض نبايد از 60 ميليمتر تجاوز كند .

براي كم شدن وزن آجر آنها را تو خالي مي سازند ولي در جاهايي كه به مقاومت بيشتري نياز است از اين گونه آجرها استفاده نميگردد محل استفاده آجرهاي توخالي اغلب ، سقفها و ديوارهاي جدا مي باشد . ضمناً آجرهاي توخالي از نظر صدا و حرارت عايق تر خواهند بود .

خواص و مقاومت آجر

آجر خوب صداي زنگ مي دهد و اين نشانة توپري و مقاومت خوب و پايداري در مقابل يخبندان است . آجري كه صداي خفه بدهد ، پوك ، نپخته ، و يا ترك دار است . آجر خوب حرارت را خيلي كم از خود عبور مي دهد و بخوبي به ملات مي چسبد ، كم ساييده مي شود و سخت است .

آجر پوك آب زيادي مي مكد و در يخبندان مي تركد ، چنانچه آجر مقدار كمي آب جذب كند دليل بر جوش بودن آن است و خوب به ملات نمي چسبد . يك آجر خوب بين 8تا 18 درصد وزنش آب جذب ميكند . وزن مخصوص آجرهاي معمولي 1500 كيلو گرم در متر مكعب و براي آجرهاي مرغوب 1800 كيلو گرم در متر مكعب مي باشد .

آجرهاي معمولي بين 100 تا 150 كيلو گرم بر سانتيمتر مربع و آجرهاي مرغوب بين 300 تا400 كيلو گرم بر سانتيمتر مربع و آجر جوش و سبز خيلي بيشتر از 400 كيلو گرم بر سانتيمتر مربع فشار را تحمل مي كنند . ضريب گسيختگي آجر بايستي بين 10 تا 20 كيلو گرم بر سانتيمتر مربع باشد .

آجر جوش

چنانچه بخواهند براي مصرف در جاي بخصوصي آجر جوش تهيه كنند بايستي در تهيه خاك و پختن آجر بيشتر دقت نمايند. خاك آجر جوش بايد طوري انتخاب شود كه تفاوت درجه گرماي عرق كردن و ذوب شدن آن، زياد باشد آجر جوش بايد سخت باشد لاشه نشود ، ترد نباشد ، ترك نداشته باشد ، در برابر ضربه پايداري كند ، كم ساييده شود ، زبر باشد وجاي ساييده شدن آن نيز زبر بماند ، سطح شكسته آن شيشه اي نباشد بلكه دانه دانه و پر باشد ، در برابر يخبندان پايداري كند تاب فشاري آن از 400 كيلو گرم بر سانتيمتر مربع كمتر نباشد.

آجر نسوز

منظور از نسوز بودن يك جسم ، اين نيست كه اصلاً نمي سوزد اين نوع آجر تا يك حرارت معيني مقاومت مي كند و نمي سوزد و پس از آن خواهد سوخت.

رس در درجه حرارت 2050 درجه و سيليس در دماي 1685 درجه ذوب مي شود.

جسمهاي نسوز مخلوط خاك رس ، ماسه، منيزيت ، و دولوميت مي باشند. اين مواد را با گل رس ، آهك شكفته، اكسيد منيزيم تهيه نموده ، پس از شكل دادن گل آن را مي پزند . اين نسوزها را در صنعت ذوب آهن ، كارهاي ساختماني ، بخاريها، ديگهاي بخار مورد استفاده قرار مي دهند.

آجرهای لعابی

براي آنكه سطح آجر صاف ، زيبا و صيقلي باشد و آب در آن نفوذ نكند و در برابر مواد شيميايي پايدار بماند روي آن لعاب نازك مي زنند.

يكي از اين روشها آن است كه روي آجر را با لعاب شيشه اي بي رنگ يا رنگي اندود كرده آن را مي پزند ديگر آنكه نماي سفال پخته نشده را با جسم گدازآمور مانند اكسيد سرب و يا اكسيد قلع يا گداز آورهاي رنگي اندود كرده آن را مي پزند.

هنگام پختن لعاب پوسته نازكي روي آجر بوجود مي آورد. ضريب انبساط و انقباض لعاب و سفال بايستي يكسان باشد در غير اينصورت پس از به كار رفتن چون با هم كار نمي كنند لعاب ترك مي خورد.

آجرهای ماسه آهكی

آب آهك در حرارت و فشار معمولي مي تواند در سيليس پوك اثر كند و تركيب سيليكات بدهد براي آنكه آب آهك بتواند در سيليس بلوري هم اثر نمايد بايد به ملات ماسه آهك همراه با فشار زياد حرارت داد. براي ساختن آجر ماسه آهكي گرد آهك زنده را با ماسه سيليسي دانه بندي شده ريز دانه به نسبت وزني 1 به 8 تا 1 به 12 مخلوط مي كنند و روي آن كمي آب مي پاشند ، آن را هم مي زنند تا نمناك شود و آهك شكفته گردد.

خمير ماسه آهك را روي قالب فولادي ريخته زير فشار 400 كيلوگرم بر سانتيمتر مربع شكل مي دهند. خشت فشرده را روي واگنتهايي گذاشته به استوانه فولادي (ديگ) مي برند، در آنجا بخار خشك 180 تا 200 درجه و فشار 8 تا 16 آتمسفر و پس از 4 تا 8 ساعت خشتها به سيليكات كلسيم تبديل شده به عمل مي آيند. آجر ماسه آهكي داراي سطوحي صاف و در رنگهاي گوناگون تهيه مي گردد كه در نما جلوه بسيار خوبي دارد.

كاشي و سراميك

كاشي و سراميك فرآورده هايي هستند كه سطح آنها به علت پخته شدن در دمايي معين به حال نيمه شيشه اي در مي آيد چنان كه خاصيت جذب آب آن بسيار كم شده در برابر ساييدگي ، فشار و ضربه مكانيكي مقاومت لازم را پيدا مي كند و مي تواند تغييرات ناگهاني دما (20 تا 100 درجه سانتيگراد ) را به خوبي تحمل كند . اگر يك سطح كاشي از لعاب معدني پوشيده باشد ، كاشي را لعابدار مي نامند.

نحوة تهيه كاشي و سراميك : مواد اوليه تهيه كاشي خاك رس نسبتاً خالص است . براي تهيه لعاب اكسيدهاي فلزات بخصوص اكسيد سرب را به دوغابي كه از قبل آماده كرده اند اضافه مي كنند . دوغاب نيز از مخلوط آب و همان خاكي كه كاشي را از آن ساخته اند درست مي شود.

پس از تهيه خشت كاشي به ابعادي كه مورد احتياج است سطح مورد نظر را به دوغاب آغشته نموده ، آن را در كوره برده ، مي پزند . در حرارت 1200 تا 1300 درجه خشت كاشي كاملاً مي پزد . لعاب روي كاشي به علت وجود اكسيد هاي فلزي به عنوان گدازآور در اين درجه حرارت ذوب ميشود .

كه پس از سرد شدن به حالت شيشه اي در آمده ، سطحي غير قابل نفوذ ، رنگي و زيبا حاصل مي گردد . سراميك نسبت به كاشي درجه حرارت بالاتري پخته مي شود و در ابعاد و نقشهاي متنوع توليد مي شود . همچنين كاشيهاي مختلفي براي مقاومت در برابر اسيدها و قلياها نيز توليد مي شوند . بعضي از سراميكها را روي ورقهاي كاغذ چسبانده ، جاسازي مي نمايند كه هنگام استفاده در سطوح مورد نظر از پشت آنها را با ملات و يا چسب مي چسبانند .

پس از اتمام كار سطح آنها را از كاغذها و مواد اضافي تميز نموده ، اشكال زيباي آنها آشكار خواهد شد .

درجه بندی كاشيها

كاشيها را از نظر مرغوبيت و نداشتن عيب و نقص به سه درجه تقسيم مي كنند :

الف) كاشی درجه يك : كاشيهاي درجة يك كاشيهايي هستند كه كاملاً سالم باشند و هيچگونه نقصي در سطح لعابدار و كناره آنها ديده نشود .

ب ) كاشی درجه دو : كاشيهاي درجه دو كاشيهايي هستند كه از نظر ديد ظاهري يكي از معايب زير را داشته باشند :

1ـ كاشيهايي كه در فاصلة دو سانتيمتري تمامي كناره هاي سطح لعابدار آنها بيش از يك يا دو خال به قطر حداكثر نيم ميليمتر وجود نداشته باشد .

2 ـ كاشيهايي كه در تمام كناره هاي سطح لعابدارشان فقط يك لكه لعاب نگرفتگي حداكثر به ابعاد

3*2 ميليمتر وجود داشته باشد .

ج ) كاشی درجه سه : كاشيهاي درجه سه كاشيهايي هستند كه از نظر ديد ظاهري معايبي بيشتر از كاشي

درجه دو دارند .

مصارف كاشی و سراميك

كاشيها و سراميك در حال حاضر براي سرويسهاي بهداشتي ، آشپزخانه ها و كف اتاقها استفاده مي شود و از نظر نازك كاري در حال حاضر موارد استفاده روزافزوني پيدا مي كند . كاشيكاري و معرق كاري ( يك نوع كاشي ) در مساجد و مكانهاي مذهبي نيز به وفور استفاده مي شود . همچنين براي آزمايشگاهها و ساختمانهاي صنعتي نيز كاشيهاي ضد اسيد ، ضد قليل و ضد ضربه مورد استفاده قرار مي گيرند .

سراميك گرانيتی چيست ؟

سراميك گرانيتي پديده اي مدرن در صنعت ساختمان به جاي سنگهاي طبيعي و كاشي و سراميكهاي لعابدار براي پوشش كف و نما مي باشد كه در هر محيط و شرايطي قابل استفاده خواهد بود.

اين فن آوري معايب سنگهاي و سراميك ها را به حداقل رسانده و از محسنات بيشتري برخوردار است.

سراميك گرانيتي حاصل فرآيندهاي مختلف بر روي مواد معدني و رنگهاي طبيعي است و در توليد آن از هيچگونه مواد شيميايي يا مصنوعي استفاده نمي شود.

ويژگيهای سراميك گرانيتی

در دو دسته كلي مات و براق در رنگهاي مختلف توليد مي گردد.

در درجات مختلف ، مطابق با استانداردهاي تعريف شده و در بسته بندي مشخص عرضه مي گردد.

بدون لعاب و روكش مي باشد و نوع براق آن توسط ماشين آلات مدرن توليد مي گردد.

به نسبت ضخامت داراي مقاومت فشاري بالايي مي باشد.

در برابر بيشتر اسيدها و مواد شيميايي مقاوم و ثابت است.

مقاومت بسيار بالا در برابر سايش و تحمل تنش زياد در گرما و سرما از خصوصيات آن است.

جذب آب ناچيز (كمتر از نيم درصد) آن باعث عدم جذب آلودگي و موجب مقاومت بالا در برابر يخ زدگي مي باشد.

ويژگيهاي منحصر به فرد سراميكهاي گرانيتي بهسرام در كنار رعايت شرايط فني مناسب در نصب ، از آن محصولي با دوام و اقتصادي مي سازد.

صد خوردگي بودن محصولات شركت بهسرام ، به همراه جذب آب ناچيز كه مقاومت بالا در برابر يخ زدگي است ، همچنين امكان تحمل تنشهاي زياد حرارتي ، باعث اطمينان خاطر براي استفاده از آن در فضاهاي باز خواهد بود .

پلاستيك

پلاستيكها ، در بين مواد ساختماني مواد نسبتاً جديدي بشمار مي روند و روز به روز در زمينه هاي مختلف زندگي وارد مي شوند و بر اهميت آن افزوده مي شود . بطوريكه امروزه پلاستيكها در صنايع الكترونيك ، ارتباطات و نيز كالاهاي مصرف خانگي جانشين فلزات شده اند . مواد خام پلاستيكها مواد واسط پتروشيمي اند و از مهمترين آنها ، اتيلن ، پروپان و از تركيبات حلقوي ماده واسط سيكلوهگزان است كه در توليد نايلون استفاده مي شود .

انواع پلاستيك

پلاستيكها براساس رفتاري كه در برابر حرارت دارند به دو گروه عمده تقسيم مي شوند .

الف ) ترمو پلاستيكها : كه در برابر حرارت نرم و در برابر سرما سخت مي شوند .

ب ) ترمو ستها : كه با حرارت نرم نمي شوند .

مواد پلاستيكي را مي توان به صورت اسفنجي توليد نمود ، اما اغلب آنها كاربرد چنداني ندارند . پلاستيكهاي اسفنجي را مي توان با وزن مخصوص هاي خيلي پايين توليد نمود . استحكام و سفتي اين اسفنجها با افزايش وزن افزايش مي يابد . هرچه اسفنجها سبكتر باشند ، عايق حرارتي بهتري هستند . اين پليمرها ( اسفنجها ) در سه نوع توليد مي شوند :

1ـ پليمرهای عايق بندی

2ـ پليمرهای تكيه گاهی

3ـ پليمرهای سازه ای

پليمرهاي عايق بندي عمدتاً پلي يورتان و اوره فرماليد هستند كه بسيار سبك مي باشند و پليمرهاي تكيه گاهي بايد خاصيت ارتجاعي داشته باشند ، بنابراين از پلي يورتان انعطاف پذير استفاده مي شود . وزن مخصوص اسفنجهاي سازه اي كمتر از 1 است و به اندازة كافي فشرده اند تا بتوانند تنشهاي فشاري وارد شده را

تحمل كنند .

كاربرد پلاستيكها در ساختمان

PVC اسفنجي سخت با چگالي بالا عمدتاً به روش اكستروژن به صورت ورق ، پروفيل ( در و پنجره ) نرده ، قفسه ، لوله و غيره توليد مي شود . معمولاً وزن مخصوص اين محصولات حدود وزن مخصوص چوب است .

PVC اسفنجي سخت با چگالي بالا عمدتاً به روش اكستروژن به صورت ورق ، پروفيل ( در و پنجره ) نرده ، قفسه ، لوله و غيره توليد مي شود . معمولاً وزن مخصوص اين محصولات حدود وزن مخصوص چوب است .

اسفنجهاي پلي يورتان ( ابر فشرده و يونوليت ) براي عايق حرارتي و اسفنجهاي سنگين تر براي مقاصد سازه اي استفاده مي شود . در توليد كليد و پريز ، روكش سيمهاي برق نيز از اين پليمره استفاده شده است .

البته براي عايق بندي حرارتي از الياف سنگ به نام پشم سنگ و يا الياف شيشه به نام پشم شيشه استفاده مي شود . پرليت نيز ماده اي معدني است كه به كمك حرارت منبسط شده ، توده اي حجيم توليد مي كند كه از آن لوله هايي براي عايق حرارت و صوت ساخته مي شود .

معايب و مزاياي لوله هاي فلزي پليمري و مركب (نيوپايپ)

مشخصات فنی

1 ـ فشار

2 ـ دما : به منظور كاربرد مطمئن لوله هاي مركب ( Px-Al-Pex) نمودار هاي ( فشار ـ درجه حرارت ـ زمان ) در دسترسي مي باشد كه با مراجعه به اين نمودارها مي توان به ميزان قابل اعتماد بودن سيستم پي برد .

3ـ نفوذ اكسيژن : نيو پايپ بدليل دارابودن يك لايه آلومينيومي كه لبه هاي آن بر روي هم جوش شده اند و در مقابل نفوذ اكسيژن در امان بودن دما براين هيچگونه خوردگي و آسيب متوجه اتصالات مخازن و ديگهاي آب گرم نخواهد شد.

4 ـ مقاومت سايشی : لايه پلاستيكي كه در داخل لوله هاي مركب قراردارد بدليل داشتي اتصالات عرضي مقاومت بالايي در مقابل ذرات شن و ماسه و املاح معدني موجود در آب نشان مي دهد . اين پديده بدليل تغيير ساختار ترمو پلاستيكي PE به ساختار ترموستي PEX مي باشد .

5 ـ مقاومت در برابر رسوب : جدار داخلي لوله هاي نيو پايپ نسبت به جدار داخلي لوله هاي فلزي رايج بسيار صيغلي هستند . اين امر امكان رسوب گذاري معدني را منتفي مي نمايد از طرفي بدليل عدم رسوب گذاري افت فشار در داخل لوله ها بسيار ناچيز خواهد بود و بنابراين امكان انتخاب لوله هايي با قطر كمتر فراهم گردد .

6 ـ انعطاف پذيری : با توجه به اينكه لوله هاي فلزي قابليت شكل پذيري و لوله هاي پليمري قابليت انعطاف پذيري خوبي دارند انتظار مي رود كه لوله هاي مركب در يك از اين خواص را تا حدود زيادي داشته باشند . آزمونهاي انجام شده بر روي لوله هاي مركب ( pex-al-pex ) نشان مي دهد . كه اين لوله ها در مقابل ضربات و شني هاي وارد انعطاف پذيري و مقاومت بالايي داشته باشد و بر خلاف انواع لوله هاي پلاستيكي بدليل وجود لايه آلومينيوم مياني در مقابل صدمات مكانيكي تقويت شده اند . حداقل شعاع انحنا در چيني لوله هايي 5 برابر قطر خارجي مي باشد .

كاربردهای لوله نيوپايپ

1 ـ آب آشاميدني : در كشورهايي نظير فرانسه ، انگليس ، آلمان ، سوئيس ، چين و ژاپن استفاده از لوله هاي مركب براي آب آشاميدني مورد تأييد قرار گرفته است . آزمايش نشان داده شده است كه در اين لوله ها در اثر عبور آب آشاميدني هيچگونه فعل و انفعالات شيميايي صورت نگرفته . بنابراين طعم و مزه آب تغيير نخواهد كرد همچنين از اين لوله ها مي توان جهت انتقال آب گرم مورد مصرف در شستشو استفاده كرد .

2 ـ لوله كشي گاز : براي لوله كشي گاز طبيعي بايد از لوله أي استفاده كرد كه در مقابل گاز نفوذ ناپذير باشد . فشار بالايي را تحمل كند و هيچگونه فعل و انفعال شيميايي در داخل لوله صورت نگيرد . در آمريكا و برخي از كشورهاي اروپايي و شيميايي از اين محصولات براي لوله كشي گاز طبيعي استفاده مي شود .

3 ـ كاربرد در صنعت پزشكی : در صنايع غذايي دارويي و اغلب مواد شيميايي جايي كه دما هاي كمتر از دماي آب جوش مطرح باشد امكان استفاده از لوله هاي مركب (pex-al-pex ) وجود دارد . اين لوله ها در صنايع پزشكي نظير گازهاي طبيعي و سيستم هاي دياليز استفاده مي شود .

4 ـ كاربرد در سيستم حرارتی و برودتی : در صورت استفاده از اين لوله ها در سيستم هاي حرارتي حداكثر دماي مجاز براي كاربرد بلند مدت 95 درجه سانتيگراد مي باشد .

قيـر

قير واژه اي عمومي است كه به تركيبات مختلف هيدروكربنها گفته مي شود . قيرها در طبيعت به صورت گاز ، مايع ، نيمه جامد و جامد يافت مي شوند . خانوادة قيرها بطور عمده شامل قطرانها ، پس مانده هاي قطران و قيرهاي نفتي است .

زماني كه بر روي موادي از قبيل چوب ، زغال سنگ ، شيل و غيره عمليات تقطير صورت مي گيرد ، ماده اي پديد مي آيد كه قطران ناميده مي شود . از تبخير جزيي يا تقطير مرحله أي قطران ، رسوب جامد يا نيمه جامدي توليد مي شود كه تحت عنوان پس ماندة قطران شناخته مي شود .

قيرهايي كه بطور عمده در ساختمان استفاده مي شوند پس ماندة قطران به دست آمده از زغال سنگ مي باشند . قيرهايي نفتي كه به رنگ قهوه اي تيره يا سياه به صورت جامد يا نيمه جامد در شرايط طبيعي يافت مي شوند ، از طريق پالايش نفت خام نيز توليد مي گردند .

قيرها با توجه به خصوصياتشان در صنعت ساختمان سازي كاربرد بسياري دارند . يكي از اين خصوصيات ، تمايل چسبيدن به سطوح صُلب است . اين چسبندگي به سطح ظاهري جسم و نيز حالت قير بستگي خواهد داشت .

براي ايجاد عمل چسبندگي بايد ماده مزبور توانايي مرطوب نمودن سطح را داشته باشد . قيرها در حالت سيال اين توانايي را دارا هستند . نفوذ ناپذيري قيرها در مقابل آب امري مهم است و عموماً قيرها اين خاصيت را به نحو مطلوبي دارند .

كاربردهای قير

قيمت ارزان و وفور قير ، باعث استفادة وسيع آن شده است كه عمده ترين آنها عبارتند از :

1ـ آسفالت : مخلوط طبيعي و يا مصنوعي قير با مقدار قابل توجهي مواد معدني جامد از قبيل شن و ماسه را آسفالت مي نامند كه در راه سازي موارد استفاده زيادي دارد .

2 ـ قير و گونی : آغشتن الياف گوني به قير داغ را قير و گوني مي گويند كه براي عايق بندي رطوبتي براي ديوارها و بامها و كفها از آن استفاده مي شود .

3ـ پوشش سقف و ديواره هاي جانبی : كيفيت چسبندگي و عايق رطوبت بودن ، همراه با قيمت ارزان ، قيرها را به عنوان عاملي محافظ در ساخت پوششهاي سقفي ، پوششهاي آماده ، توخال كوبي و پوششهاي جانبي مد نظر قرارميدهد . پارچه يا گونيهاي اشباع شده در قير به عنوان اساس براي پوششهاي فوق به كار برده مي شوند .

4 ـ پوسته ها و پوششهای عايق رطوبت : قيرها براي ايجاد پوشش عايق رطوبت در ديوارها و ايجاد پوسته هاي عايق رطوبت در ساختمانها و ديگر سازه ها بطور گسترده اي مورد استفاده قرار مي گيرند .

5 ـ جاده سازی : از محلولها و امولسيونهاي قيري بيشتر در ساخت جاده ها ، تثبيت خاك ، نگهداري جاده ها و ساخت باند فرودگاهها استفاده مي گردد .

6 ـ كاربردهای متفرقه : از كاربردهاي ديگر قير در ساختمان مي توان استفاده از آن در ساخت چسبنده ها ، عايق بندها ، پوششهاي آكوستيك ، رنگها ، پوشش كف و پانلهاي اليافي لايه لايه و انواع ماستيكها را نام برد .

ايزوگام

عايق رطوبتي پيش ساخته اي متشكل از الياف آلي يا الياف معدني و آلي بصورت بافته يا نبافته اشباع شده با قيرهاي پالايش و اصلاح شده و تقويت شده با پليمرها و ساير افزودنيهاي مجاز شيميايي مي باشد .

كاربرد ايزوگام

1ـ بستر كاشي و سراميك و سرويسهاي بهداشتي 2ـ سقفهاي بدون هر نوع عايق 3ـ سطح آسفالتهاي كهنه و فرسوده 4 ـ پي انواع ديواره و ساختمان 5ـ انواع ديواره هاي در معرض رطوبت ، باد و باران 6 ـ پشت بامهاي مسطح در معرض رفت و آمد 7 ـ پشت بامهاي گلخانه اي 8 ـ سقفهاي شيب دار و شكسته و انحنادار 9 ـ سطح ورقهاي شيرواني 10 ـ پاركينگهاي طبقاتي 11 ـ انواع استخر و جكوزي و زير زمينهاي مرطوب 12 ـ پلها ، تونلها و راههاي زير زميني ، كانالهاي آب و انواع لوله و مخازن آب 13 ـ اطاقكهاي مه سازي و ساير سطوحي كه در آنها جلوگيري از نفوذ رطوبت حائز اهميت است .

روش نصب ايزوگام

1ـ سطح مورد نظر بايد صاف تميز و بدون پستي و بلندي باشد و شستشوي سطح از مهمترين عوامل در دوام و چسبندگي عايق رطوبتي مي باشد .

2ـ هنگام نصب ايزوگام گلبهار ابتدا يكي از آبروها را انتخاب نموده و پس از عايق نمودن آن ، اولين رول را امتداد آبرو نصب نموده و رولهاي ديگر را با همپوشاني حداكثر 10 سانتيمتر نصب نمائيد .

دقت شود پس از نصب سطح مورد نظر از جوشكاري اورلپها ( همپوشاني ) اطمينان حاصل نماييد . به جهت اهميت نصب توصيه مي شود حتي المقدور از متخصصين مجرب استفاده نماييد . با توجه به فرمول منحصر به فرد ايزوگام گلبهار تصويه مي شود از استفاده هرگونه خمير و آستري خودداري فرمائيد .

حمل و نقل و انبارداری ايزوگام

1ـ رولها بايد بصورت عمودي نگهداري شود و هيچگاه به هنگام تخليه نبايد پرتاب شوند .

2 ـ رولها بايد در محيطي خشك و مسقف با دماي حداقل 5 و حداكثر 35 درجه سانتيگراد نگهداري شود .

3 ـ نگهداري رولها در محيط باز بيش از يك هفته توصيه نمي شود .

4 ـ ايزوگام را با توجه به نوع توليد و بسته بندي مخصوص مي توان به مدت شش ماه انبار نمود.

اندودها و ملاتها

معمولاً از اندودها براي ايجاد سطح صاف و يا پوشش سطح زيرين استفاده مي شود و بر حسب مكان و مسايل سازه اي نوع آن مشخص مي گردد .

انواع اندود ها

1ـ اندود كاه و گل : خاك رس پس از اشباع شدن از آب ديگر آب را از خود عبور نمي دهد . از اين رو ، از خاصيت خاك رس استفاده نموده ، براي اندود پشت بام در ساختمانهاي قديمي استفاده مي كنند . براي جلوگيري از ترك خوردن كاه و گل به آن اضافه مي كنند .

2 ـ اندود گچ و خاك : براي تهيه اندود گچ و خاك ، پس از مخلوط كردن خاك رس و گچ به نسبت مساوي آن را در آب مي پاشند و هم مي زنند تا به خميري شكل پذير تبديل شود . اندود گچ و خاك را براي زير سازي ديوارها قبل از سفيد كاري استفاده مي كنند .

3 ـ اندود ماسه و سيمان : پلاستر سيماني و يا اندود ماسه و سيمان را پس از مخلوط كردن سيمان و ماسه و اضافه نمودن آب تهيه مي كنند . از اندود ماسه سيمان براي نماسازي ساختمان ، براي حفاظت ديوارهاي خارجي از شرايط جوي و يا براي زير سازي جهت اجراي لايه هاي ايزولاسيون استفاده مي كنند .

4 ـ اندود های جديد : اندود هاي جديد نظير كنيتكس و رولكس به بازار آمده اند كه اساس ماسة ريز دانه و گچ دارند و براي ايجاد رنگهاي مختلف به آن رنگدانه اضافه مي كنند . از اين اندود ها به عنوان پوشش نهايي در داخل ساختمان ولي عمدتاً در خارج ساختمان استفاده مي كنند . اين اندود ها از زيبايي خاصي نسبت به اندود هاي ديگر برخوردار هستند .

در سطوح صيقلي و به خصوص ايستاده اين اندود ، دوام كمي دار و مي ريزد . پس ، براي اجرا و استحكام اندود از توريهاي سيمي ( رابيتس ) به عنوان زير سازي اندود استفاده مي كنند تا اندود را در اين سطوح نگه دارد .

رومالين

رومالين به عنوان يكي از دستاوردهاي نوين ساختماني و به عنوان پديده هاي جديد در صنعت

(Finishing ) ساختمان و تركيبي از الياف مصنوعي پالپ ها ، آراينده ها ، سنگها و رزين ها كه به عنوان پوششي جديد در ساختمانها بكار مي رود كه اين تركيب عاري از هرگونه ناخالصي و مواد شيميايي مضر براي انسان و محيط زيست مي باشد و داراي مشخصات زير مي باشد :

1ـ اين نوع ماده سوئيسي مي باشد و متريال آن از آلمان است و حضور آن در ايران از سال 1377 با حضور موفق در نمايشگاه بين المللي تخصصي ساختماني و مورد تأييد قرار گرفتن متخصصين و كارشناسان ساختمان و برگزيدگان از سوي اتحاديه صادركنندگان محصولات ساختماني و انجمن ساختمان مي باشد .

2 ـ آنتي استاتيك و دافع گرد و غبار .

3 ـ پايداري بيشتر در برابر رطوبت در مقايسه با رنگها و پوشش هاي ديگر .

4ـ تنوع بسيار زياد در رنگ

5 ـ قابليت شستشو بر اساس دستورالعمل اجرايي

6 ـ عايق صوتي

7 ـ بدون بو و حساسيت

8 ـ غير اشتعال

9 ـ ايجاد آرامش محيطي

10 ـ سرعت اجرايي بسيار بالا

11 ـ قابليت انعطاف

12 ـ رومالين بواسطه خاصيت كشساني و ضريب الاستيسيته بالا ترك ها و عيوب زير كار را مي پوشاند

13 ـ قابليت چسبندگي به كليه سطوح

14 ـ وزن سبك : صرفه جوي قابل ملاحظه در محاسبات سازه اي در صورت اجراي مستقيم بر روي پانل هاي پيش ساخته بدليل عدم نياز به هرگونه اندود

شيشه

شيشه جامدي غير بلوري و معدني است كه معمولاً از انجماد سريع مواد مذاب به دست مي آيد . از شيشه به دليل شفافيت ، مقاوم بودن در برابر خوردگي و عايق بودن ، استفاده هاي فراواني مي شود . شيشه هاي معمولي از ذوب سيليس با مواد قليايي و مواد پايدار از قبيل آهك ، آلومين ، سرب و باريم توليد مي شود . شيشه هاي بطري ، شيشه هاي تخت و پنجره معمولاً داراي سيليس ، آلومين ، اكسيد كلسيم و اكسيد سديم مي باشند .

خواص شيشه

1 ـ شيشه در برابر عوامل خورنده از قبيل اسيدها و بازها به جز اسيد فلوئيدريك مقاوم اند .

2 ـ شيشه نور را از خود عبور ميدهد و براي ساختمان سازي ( نور رساني ) تجهيزات علمي و پزشكي جالب توجه است .

انواع شيشه

1 ـ شيشه های آهكی : از اين شيشه براي توليد شيشه پنجره ، بطري ، ليوان و شيشه اتومبيل استفاده ميگردد .

2 ـ شيشه های سربی : شيشه هايي هستند كه در حد بالايي سرب دارند . يكي از مصارف عمده اين

شيشه ها ، كاربرد آن به عنوان محافظ در برابر تشعشعات هسته ای است .

3 ـ شيشه های بور و سيليكاتی : اين نوع شيشه از فراوان ترين شيشه ها هستند و مقاومت بالايي در برابر شوك حرارتي دارند و عبارتند از : شيشه پيركس ، شيشه هاي الكتريكي ، شيشه هاي درز بندي ، شيشه هاي اپتيكي ، شيشه هاي آزمايشگاهي و شيشه هاي شفاف به نور ماوراء بنفش .

4 ـ شيشه های سكوريت : به اين شيشه ها ، پس از برش به قطعات مورد نظر و در صورت نياز سوراخ كاري ، در مدتي طولاني بطور متناوب هواي گرم مي تابانند و پس از 700 درجه گرم شدن به آن بطور سريع هواي سرد مي دمند و اين كار را چندين بار انجام ميدهند تا تنش كافي داخل شيشه ذخيره گردد .

اين شيشه ها در مقابل ضربات عمود بر سطح شيشه مقاومت در اين جهت ندارد . از اين شيشه در ساختمانهاي مهم و زيبا به عنوان نما و درهاي ورودي استفاده مي گردد .

پنجره های لولايی

پنجره هاي لولايي بصورت يك جداره و دو جداره و در شكلهاي يك لنگه ، دو لنگه ، سه لنگه ، چهار لنگه با كتيبه و بدون كتيبه عرضه مي گردد . براي ساخت انواع پنجره سيستم لولايي سكو از 4 نوع پروفيل استفاده مي شود .

دستگيره و لولايي استفاده شده در اين سيستم كاملاً انحصاري مي باشد و از زيبايي و كيفيت ويژه اي برخوردار است . با توجه به شكل ويژه پروفيل ها و واشركشي خاص بكار رفته در اين سيستم تبادل صدا ، حرارت و برودت به حداقل مي رسد . امكان عرضه سيستم لولايي با كتيبه هاي قوس دار نيز وجود دارد .

درهای لولايی

درهاي لولايي بصورت يك جداره و دو جداره در طرح هاي شيشه خور ، ورق خور و پنل خور و تركيبي از شيشه ، ورق و پنل در طرح هاي بسيار زيبا و دكوراتيو عرضه مي گردد . اين درها مي تواند يك لنگه يا بيشتر ، قفل دار يا با دستگيره يك طرفه و دو طرفه عرضه شود . يراق آلات و دستگيره هاي درهاي لولايي سكو از زيبايي و ويژگي خاصي برخوردار مي باشد . درهاي لولايي مي تواند با قفل و يا چفت عرضه شود . امكان ارائه درهاي لولايي با كتيبه قوس دار نيز وجود دارد .

پنجره های سيستم كشويی

در طرح هاي دو و سه لنگه ، با كتيبه و بدون كتيبه ، يك جداره و دو جداره ، با شيشه هاي رنگي و ساده عرضه مي گردد . در زير كليه لنگه هاي پنجره هاي سيستم كشويي قرقره هاي مخصوص نصب مي شود كه به آساني و به وسيله يك آچار آلن تا يك سانتي متر لنگه پنجره را بالا و پايين برده و به راحتي توسط خريداران ( حتي غير فني ) تنظيم مي گردد .

لنگه هاي سيستم كشويي به سادگي از جاي خود خارج نشده و خطر سقوط آن در مرحله نظافت و يا ضربه صفر مي باشد .